Der komplexe und hochautomatisierte Weg eines Katherm von der Konstruktion bis zur Fertigung

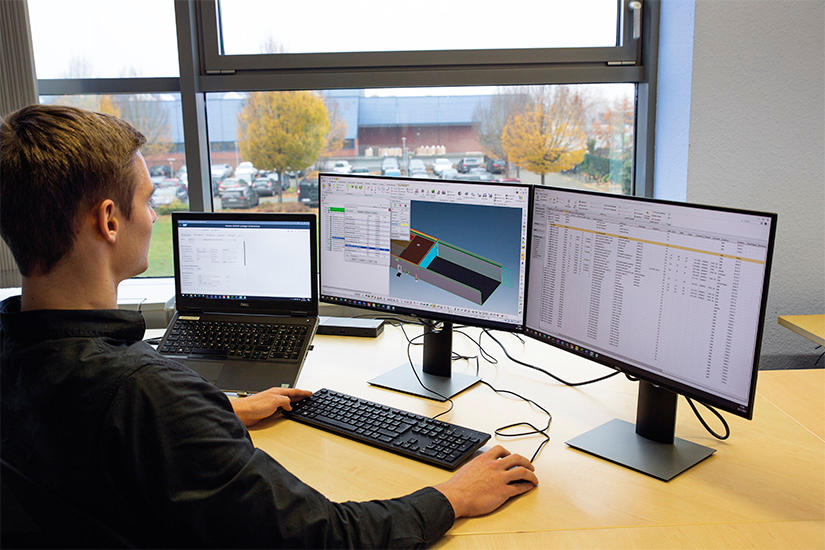

Wir sehen ihn fertig vor uns, den Katherm HK E. Mit allem, was dazu gehört: Der Bodenwanne, dem Querstromventilator, dem Wärmetauscher, den elektrischen Regelelementen und dem namensgebenden Elektro-Heizstab. Doch noch besteht das jüngste Mitglied der Katherm-Familie aus Einsen und Nullen. Noch ist der HK E „nur“ ein überaus anschauliches 3D-Modell auf dem Bildschirm von Marcel Hartmann. Bevor aus dem digitalen Modell ein funktionstüchtiger Unterflurkonvektor wird, muss er sich erst wieder in seine Einzelteile zerlegen.

Diese Einzelteile leiten sich aus dem Modell ab, welches in seinen sechs Standardlängen in der Datenbank vorliegt. Datenbasis eines jeden Gerätes ist die Stückliste. Sie enthält alle Einzelteile als 2D-Zeichnung mitsamt jedweden fertigungsrelevanten Informationen: Abmessungen, Ausstanzungen, Umformungen, Biegelinien, Hinweisen für die Montage.

Doch was, wenn der Standard nicht ausreicht? Wenn eine Sonderlänge gefertigt werden muss? Oder Gehrungsecken geschnitten werden müssen? Kampmann ist nicht nur ob seiner Qualität und Effizienz Marktführer im Bereich der Unterflurkonvektoren, sondern auch wegen seiner Sonderlösungskompetenz. Das heißt für die Konstruktion, dass aus den Standardmodellen immer wieder neue Varianten entstehen. Angepasst angeschwungene Fassaden, Säulen und Ecken. Oder dadurch, dass ein Zuluftmodul integriert werden muss. Meistens legt nun ein Konstrukteur Hand an und bearbeitet das 3D-Modell anhand der im Rohbau genommenen Maße.

23 Konstrukteure sind am Stammsitz in Lingen beschäftigt. Weitere fünf an den Produktionsstandorten in Łęczyca (PL) und Donaueschingen. Marcel ist einer der jüngsten: Er hat ab 2013 eine Ausbildung zum Technischen Produktdesigner bei Kampmann absolviert und direkt ein Studium im Bereich Maschinenbau mit der Fachrichtung Entwicklung und Konstruktion angeschlossen, das er 2019 abschloss.

Intelligenz ist ein wichtiger Parameter

Marcel erklärt uns am Bildschirm, wie er eine Sonderlänge erstellt. Er ruft zunächst das Standardmodell auf und und dehnt die Bodenwanne in die gewünschte Länge. Anschließend muss er diverse Anpassungen vornehmen und unter anderem Stanzungen und Umformungen verrücken. Dabei gilt es darauf zu achten, dass Umformungen wie etwa Gewinde nicht zu dicht beieinander liegen, da sie sonst im Stanz- und Nibbelautomaten plattgedrückt werden können. Wenn das Sondergerät fertig konstruiert ist, werden die 2D-Zeichnungen mit den Abwicklungsdaten erzeugt und daraus die Stückliste abgeleitet. Die Blechzeichnungen liegen dann zweimal (einmal mit und einmal ohne Biegelinien) vor.

Eine andere Möglichkeit, um eine Produktvariante zu erzeugen, ist das automatische Konstruieren. Diese parametrische Methode nimmt bei Kampmann an Bedeutung zu, obwohl der Initialaufwand immens ist. Da Produktvarianten aber viel gefragt sind, rentiert sich der Aufwand recht schnell.

Beim automatischen Konstruieren wird aus einem sogenannten Muttermodell ein Tochtermodell erzeugt. Letzteres stellt die neue Produktvariante dar. Das Muttermodell besitzt eine gewisse Intelligenz. Diese dem Modell „beizubringen“ ist eine zeitintensive, aber einmalige Sache. Kampmann arbeitet daran, weiteren Geräten parametrische Fähigkeiten zu lehren. Am Beispiel unseres Katherm HK E: Soll das Gerät verlängert und mit einer Gehrungsecke versehen werden, wird der CAD-Bot nicht nur das Blech anpassen, sondern auch Stanzungen und Umformungen berücksichtigen. Der Bot erzeugt anschließend selbsttätig die DXF-Daten für die weitere Verarbeitung. Kein Konstrukteur muss bei diesem Prozess noch Hand anlegen. Das ist nur bei den Varianten so, die zum Zeitpunkt der Entstehung des Muttermodells erwartet werden. Wird dem Muttermodell gelehrt, dass es Varianten bis zu einer Gesamtlänge von 3 Metern erstellen kann, sind auch nur Tochtermodelle bis zu einer Gesamtlänge von 3 Metern möglich. Ist vom Kunden eine Variante oberhalb einer solchen Grenze gewünscht, handelt es sich um ein Sondergerät, welches Marcel an seinem Arbeitsplatz konstruiert. Beim Erstellen des Muttermodells ist es also sehr wichtig zu entscheiden, wie „schlau“ das Muttermodell sein soll. Dabei gilt je höher die Intelligenz des Modells, umso höher ist der Initialaufwand. Das Gleichgewicht abzuwägen ist das Spannende bei der parametrischen Konstruktion.

Das Standardmodell eines Katherm HK E liegt digital vor und kann für Sonderlösungen angepasst werden – sei es händisch, sei es per CAD-Bot. Das anschauliche 3D-Modell liegt nun in Einzelteilen als Blechzeichnung in der Datenbank und wartet darauf, für die Produktion abgerufen zu werden. Jedes Teil hat eine individuelle CAD-Nummer, die in der Stückliste hinterlegt ist. Sie verweist auf die 2D-Zuschnittsgeometrie, welche definiert, wie das jeweilige Teil gestanzt, gelasert und gegebenenfalls abgekantet werden muss.

Hier kommt eine zweite Nachwuchskraft ins Spiel: Nina Lefers. Sie hat 2016 ein Duales Studium bei Kampmann begonnen: Engineering technischer Systeme mit Schwerpunkt Maschinenbau auf dem Campus Lingen. Nach drei Jahren hatte Nina ihren Bachelor und arbeitete nun als Trainee in der Produktionsabteilung bei Kampmann. Damit nicht genug: 2020 schloss sie den Masterstudiengang im Wirtschaftsingenieurwesen an. Sie hofft, damit 2023 fertig zu sein. Als Trainee der Produktionsleitung gehört die Prozessoptimierung der Stanz- und Nibbelautomaten sowie der Abkantmaschinen zu ihrem Aufgabenbereich.

Zwei Nibbelmaschinen und eine Stanz-Laser-Kombi sind in Lingen dafür zuständig, die Blech-Einzelteile für die Geräte zu fertigen. Die Abläufe sind hochautomatisiert und für die Mitarbeiter maximal ergonomisch gestaltet.

Um den Weg des Katherm HK E weiter zu verfolgen: Wird ein Produktionsjob freigegeben, gerät zunächst das Blechlager in Bewegung. In ihm sind Tafeln (so nennt man das plane Blech) in verschiedensten Formaten und Stärken vorrätig. Meist werden Tafeln von 1,0 bis 1,5 Millimetern Stärke verarbeitet, manchmal auch 6 Millimeter. Die Maschinen schaffen stolze 8 Millimeter – aber selbst die Verarbeitung von Sechs-Millimeter-Blechen lässt schon den Boden in Halle 12 erbeben.

Gewaltige Kraft und allerfeinste Präzision

Die zum Katherm HK E passenden Tafeln finden nun durch das Regalbediengerät den Weg zur Maschine. Eine Nibbelmaschine ist mit einer Schnellwechselstation ausgestattet, die es ermöglicht, mehrere Blechpakete zu verschiedenen Aufträgen an der Maschine zu parken und so die Wechselzeiten zu verkürzen. Ein Handlingsystem befördert das Blech nun zum Maschinentisch.

Die Bearbeitung der Tafeln durch die Nibbelmaschinen ist ein beeindruckender Vorgang. Rasend schnell und vollautomatisch vollführt das Werkzeug eine Vielzahl von komplexen Aktionen in einer Mischung aus gewaltiger Kraft und allerfeinster Präzision. Dabei werden zunächst die Umformungen und Ausstanzungen vorgenommen, um anschließend die Gerätekontur auszunibbeln. Etwa 300 verschiedene Werkzeuge halten die Maschinen vorrätig. Und auch der Werkzeugwechsel vollzieht sich automatisch. Die ausgestanzten – Platinen genannten – Fertigteile werden wiederum vom SheetMaster abgeholt und abgelegt.

Für eine bestmögliche Ausnutzung der Tafeln werden auf ihr mehrere Aufträge zu Jobs verschachtelt („Nesting“). Je nach Fertigungstermin und je nach Material werden Zuschnittsgeometrien verschiedenster Produkte auf eine Tafel so platziert, dass möglichst wenig Verschnitt entsteht. Bei dieser Programmierung wird das DXF-Datenformat in ein GEO-Format übersetzt. Dieses enthält Makros, die der Maschine die Anweisung zur Umsetzung von Umformungen, Löchern und Laserschnitten gibt. Sollten Umformungen an Trennschnitten liegen, führt das zu Kollisionen – hier muss ein Mitarbeiter dann manuell eingreifen. Auch die Jobbildung, das Nesting und die Programmierung inklusive der Erkennung von Umformungen werden bei Kampmann immer weiter automatisiert.

Die Platinen stapeln sich nun am Ende der Stanzstrecke: Einzelteile verschiedenster Geräte – von KaCool bis KaDeck – liegen hier kreuz und quer durcheinander. Durch Strichcodes sind alle Platinen aber klar identifizierbar. Sie enthalten zudem das Programm für die Gesenkbiegepressen und Schwenkbieger, das vorgibt wie die Maschinen mit den Platinen verfahren müssen. Diese Maschinen besitzen zum Teil automatische Werkzeugwechsler, Biegehilfen und Winkelmesssysteme. Neben diesen digitalen und maschinellen Hilfen für die Mitarbeiter achtet Kampmann auch stets auf ergonomisch sinnvolle Arbeitsbedingungen. So befinden sich die Platinen dank Roll- und Scherenhubwagen immer auf Arbeitshöhe.

Genibbelt, gestanzt, gelasert und abgekantet können die Einzelteile nun kommissioniert und endgefertigt werden. Am Ende steht ein Gerät, dass seinen verschlungenen Weg aus einer digitalen Existenz in eine wohlfühlklimaerzeugende Realität fand.

Die Nachwuchskräfte von heute sind die Führungskräfte von morgen

Ob Ausbildung oder duales Studium: Kampmann bietet eine Vielzahl an Ausbildungs- und Weiterbildungsmöglichkeiten. In Kooperation mit dem Institut für duale Studiengänge der Hochschule Osnabrück (IDS) oder der ESaK (Europäische Studienakademie) in Maintal kann aus verschiedenen dualen Studiengängen sowohl im kaufmännischen als auch technisch-gewerblichen Bereich gewählt werden. Die Kombination aus wissenschaftlich orientiertem Studium und betrieblicher Ausbildung garantiert eine optimale Qualifizierung unserer Fachkräfte von morgen.